COPYRIGHT© 2010 FlowService srl

P.IVA:02557960982

Contattaci

- Particolare Automotive (Bruciatura) -

- Particolare Automotive (Bruciatura) -

Lo scopo che ci siamo posti è stato quello di verificare l’influenza di una variazione di spessore, anche minima, sul riempimento di un manufatto. Questa valutazione è stata fatta sia in simulazione che nella produzione reale del manufatto; trattasi di un elemento nascosto in un’automobile. Nonostante ciò le richieste sul prodotto finito sono abbastanza selettive e non consentono di avere difetti superficiali anche lievi.

Il pezzo ha uno spessore costante lungo tutta la circonferenza, tranne che in una zona abbastanza estesa ottenuta da una forma rettangolare proiettata sulla superficie cilindrica, nella quale vengono ottenute delle scritte in rilievo. Tale zona è rappresentata sulla parte in vista della superficie cilindrica del pezzo. La riduzione di spessore ricavata è davvero minima, se valutata in termini assoluti, si parla infatti di un paio di decimi di millimetro.

Va sottolineato come in simulazione non vengano prese in considerazione le scritte su tale zona. Al contrario di quanto si possa pensare la rappresentazione di parti così piccole sul pezzo non rappresenta un’approssimazione migliore della realtà. Infatti l’influenza che tale approssimazione avrebbe sui risultati sarebbe, almeno in questo caso, non rilevante a cospetto di una complessità di calcolo e soprattutto di lavoro di meshatura notevolmente incrementati. Con queste considerazioni è facile capire perché nelle figure che rappresentano il manufatto non vengono visualizzate tali scritte, pur presenti nella realtà.

Dopo aver effettuato le prime simulazioni ci si è subito resi conto che il riempimento del manufatto presentava un problema legato alla variazione di spessore, come si vedrà nei risultati successivi.

Pertanto si sono fatte simulazioni in condizioni diverse per cercare di trovare un modo per riempire correttamente la cavità dello stampo, cercando di agire sia sul numero che la posizione delle iniezioni, ma anche su alcuni parametri rilevanti oltre che al materiale utilizzato.

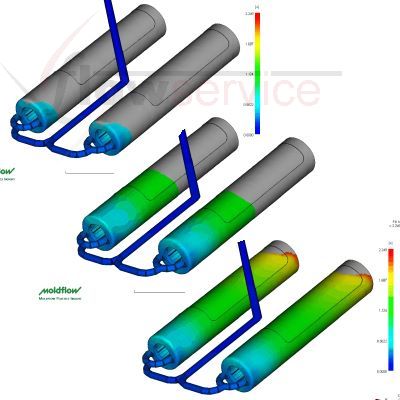

Simulazione con 2 punti d’iniezione in parte stampo mobile

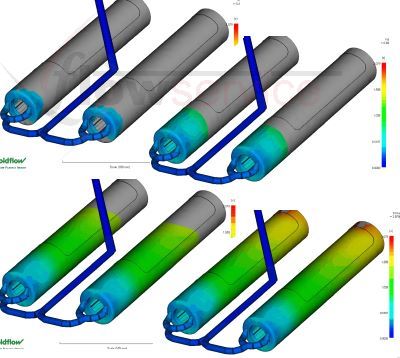

La prima simulazione effettuata è stata quella con un materiale caricato (nylon con fibre di vetro) ed una configurazione dei punti d’iniezione standard; nello specifico con due iniezioni sottomarine realizzate nella parte mobile dello stampo.

Come si può vedere dalle precedenti immagini che illustrano alcuni istanti durante il riempimento del pezzo, risulta evidente una situazione non simmetrica alla fine della fase di riempimento dovuta alla riduzione di spessore. Infatti il tratto di ultimo riempimento si concentra in prossimità di questa zona. Questa situazione non può essere considerata anomala, data la geometria del manufatto e non può essere considerata di per sé un reale problema sul prodotto finito. Il problema nasce perché questa asimmetria porta ad una situazione nella quale l’ultima zona di riempimento non si trova sullo spigolo del pezzo ma ancora al suo interno, con conseguenti problemi di intrappolamenti d’aria e possibili bruciature, dovute ad inglobamenti di aria non evacuata.

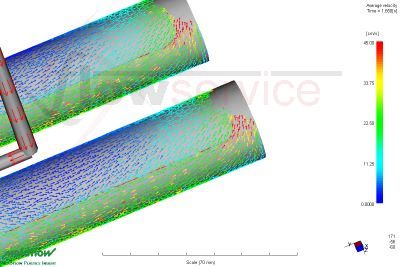

Il problema messo in evidenza può essere facilmente intuibile guardando la figura precedente, dove si vedono i vettori che esprimono le velocità nel materiale. Si vede come ad un certo punto ci sia un incremento delle velocità nelle zone a spessore maggiore, dove il materiale risulta facilitato nel suo movimento rispetto alla parte terminale con spessore ridotto. Questo fa sì che il riempimento avvenga chiudendo una piccola sacca di aria all’interno del pezzo. Questa situazione risulta accentuata anche dal fatto che il materiale utilizzato presenta una fluidità relativamente bassa dettata dalle cariche presenti.

Simulazione con 2 iniezioni in parte mobile e incremento di temperature

Preso atto del problema si è pensato di migliorare la situazione cercando di aumentare la fluidità del materiale a livello generale per contrastare il rallentamento nel tratto terminale a basso spessore. Questo è stato fatto aumentando la temperatura del fuso.

Il risultato ottenuto mostra sì un leggero miglioramento sul riempimento ma non elimina il problema messo in luce. Questo perché non si tratta di una situazione legata a dei valori assoluti, quanto invece ad una differenza di comportamento in due zone adiacenti. Ciò significa che aver aumentato la fluidità del materiale ha sì migliorato il riempimento nella zona con spessore ridotto, ma d’altro canto l’ha fatto anche nel resto del pezzo e quindi si presenta lo stesso problema.

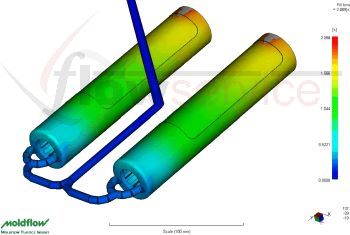

Simulazione con 4 punti d’iniezione e incremento di temperature

Un’altra soluzione testata è stata quella di agire sui punti di iniezione. Infatti dalla configurazione precedente si può ben vedere come i gates siano posizionati in modo da facilitare il riempimento della parete in parte mobile (quella cioè con spessore maggiore), o almeno così si potrebbe pensare. Quindi si è pensato di provare diverse soluzioni sul layout delle iniezioni. Nel caso in esame sono stati utilizzati quattro punti di iniezione.

Come si può vedere dalle figure non si sono ottenute variazioni nel riempimento se non soltanto nella prima parte del tratto cilindrico.

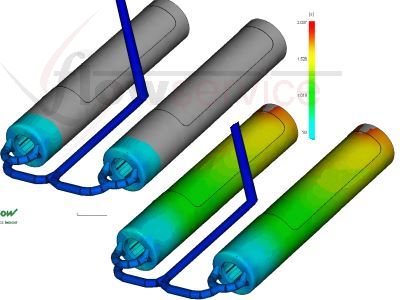

Simulazione con 2 iniezioni in parte stampo fissa e incremento di temperature

Visto che l’utilizzo di quattro iniezioni non ha portato i risultati sperati si è pensato di eliminare le due iniezioni che spingono il materiale nel tratto cilindrico a spessore maggiore, per cercare di privilegiare il più possibile il tratto superiore con spessore ridotto.

Quello che si è ottenuto, anche in questo caso, non è altro che una variazione del riempimento soltanto nel tratto iniziale; infatti dopo una certa distanza dalle iniezioni l’andamento del materiale risulta identico alle situazioni precedenti

Oltre ai risultati esposti si sono provate molte altre soluzioni durante la simulazioni, tra le quali differenti configurazioni dei gates, ma anche l’utilizzo di un materiale diverso, così come configurazioni differenti delle temperature di condizionamento. Il risultato è stato sempre lo stesso, pertanto non si è ritenuto di illustrare tutte queste variazioni.

CONCLUSIONI:

oltre al fatto di aver appurato che anche una piccola variazione di spessore, in certe condizioni, può avere degli effetti rilevanti, una cosa molto interessante consiste nel fatto che pur rendendo privilegiata la parte superiore, con l’utilizzo di due iniezioni dirette su di essa, quello che succede è che il flusso non subisce nessuna variazione nel riempimento del manufatto. Questo ci porta a pensare che, per corpi sviluppati in una direzione rispetto alle altre, quando viene scelto di posizionare l’iniezione su una delle dimensioni meno rilevanti, il punto scelto su di essa non influisce sul riempimento del manufatto se non solamente nel primo tratto.

All’atto della campionatura si sono riscontrati i problemi evidenziati; infatti, nel caso specifico, la geometria dello stampo era già stata definita ancor prima di effettuare la simulazione, come mostrato dalle seguenti immagini.

La soluzione adottata è stata quella di eliminare la riduzione di spessore senza nemmeno prendere in considerazione le modifiche testate in simulazione, dato che sono risultate ininfluenti, come invece si sarebbe molto probabilmente fatto senza l’utilizzo della stessa. Questo ha permesso di evitare sprechi di tempo e denaro nel dover effettuare realmente tali modifiche per valutarne gli effetti.