COPYRIGHT© 2010 FlowService srl

P.IVA:02557960982

Contattaci

- Supporto (Studio Completo) -

- Supporto (Studio Completo) -

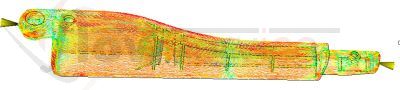

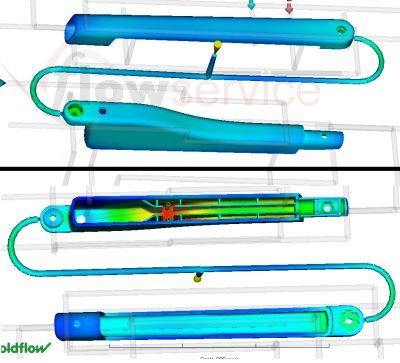

Il manufatto preso in esame è rappresentato nella seguente immagine, che mostra un layout di massima dei canali di condizionamento nello stampo. Lo stampo in studio è pensato per realizzare due manufatti diversi che poi andranno accoppiati per formare un supporto di uno specchietto per un veicolo industriale. Verranno così distinti i due pezzi in supporto superiore e supporto inferiore a seconda della loro posizione sul veicolo.

Definizione dell’iniezione (tipologia, numero e posizione)

Nella definizione delle iniezioni sono state prese in considerazione diverse soluzioni successivamente sottoposte al calcolo di simulazione per valutarne i rispettivi vantaggi e svantaggi. Verranno di seguito descritte tali soluzioni, correlate dalle considerazioni fatte nella scelta finale.

In questa fase sono stati studiati singolarmente i due diversi pezzi che compongono il supporto dello specchietto. Di seguito verranno elencati i principali risultati ottenuti in simulazione, dai quali sono state tratte le conclusioni che verranno descritte in seguito.

Supporto superiore – iniezione diretta con ugelli caldi:

In questa categoria di iniezione sono state simulate due soluzioni, entrambe con gli ugelli sulla superficie superiore del pezzo, ma con diverso numero di ingressi (gates).

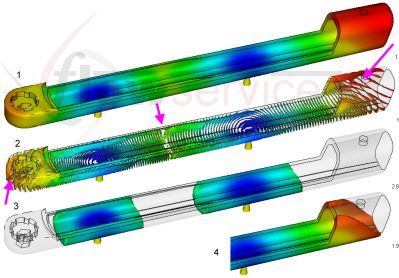

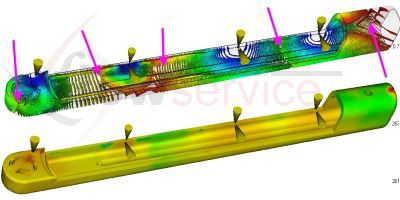

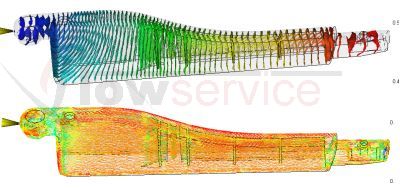

Nell’immagine seguente (2 ugelli caldi) è rappresentato, tramite scala cromatica, il tempo di riempimento del pezzo; il colore blu indica le zone che si riempiono prima e quello rosso le ultime parti riempite. Lo stesso risultato può essere visto in diverso modo, rappresentando le linee ad isoriempimento, nelle quali, in parole povere, una linea continua indica che il materiale ha raggiunto la zona delimitata da essa nello stesso istante. Questa visualizzazione risulta molto comoda per evidenziare dove due fronti di flusso si incontrano creando delle linee di giunzione (indicate dalle frecce rosa).

In basso, invece si possono vedere diverse fasi del riempimento, prima della giunzione dei flussi, per capire come vengono a formarsi le linee di giunzione indicate.

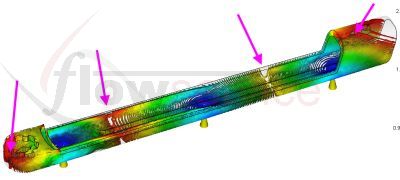

Nella figura si vede lo stesso risultato, però applicato alla soluzione con tre ugelli caldi (indicati dai coni gialli). Si mette solamente in luce come il numero di giunzioni, naturalmente, viene ad aumentare (cfr. frecce di colore rosa).

Dopo aver controllato le posizioni delle linee di giunzione deve essere valutata la loro gravità; per fare ciò viene utilizzato il risultato che mostra la temperatura del materiale all’istante in cui ricopre le diverse zone del pezzo (temperatura sul fronte di flusso).

L’indicazione che si può trarre da questi ultimi risultati è che le linee di giunzione si formano a temperature non eccessivamente basse rispetto alla temperatura del materiale nella camera; sintomo di possibili linee di giunzione di natura non gravosa. In entrambi i casi

Supporto superiore – iniezione laterale con sottomarine:

Anche in questo caso sono state provate due diverse soluzioni, con 3 e con 4 iniezioni sottomarine.

Un altro aspetto importante relativo alla previsione delle deformazioni del pezzo, e quindi direttamente legato alla scelta della modalità di iniezione più adeguata, è quello di valutare l’orientamento delle fibre del materiale.

Nelle figure precedenti vengono mostrati alcuni risultati per la soluzione con tre iniezioni sottomarine. Come si vede vengono a formarsi diverse linee di giunzione che, visto il risultato delle temperature sul fronte di flusso relativo a tale soluzione, non dovrebbero essere di grave entità.

Nelle immagini seguenti si vedono invece gli stessi risultati per la soluzione con 4 sottomarine. E’ possibile vedere come il numero delle linee di giunzione sia aumentato, come ovvio, senza però sensibili miglioramenti legati alla temperatura di formazione delle stesse.

Supporto superiore – iniezione diretta frontale, a canali freddi:

Le soluzioni valutate sono state due; una con una singola iniezione ed 1 con 2 iniezioni opposte.

Nelle figure che seguono vengono messe in luce le linee di giunzione per la soluzione con 2 iniezioni contrapposte e si può vedere come esistano due linee di giunzione, una delle quali (quella più vicina al centro del pezzo) risulta essere anche di media gravità sia in relazione alla temperatura di formazione che alla posizione.

Nelle successive immagini si valuta la soluzione con un singolo ventaglio di iniezione. Esiste una sola linea di giunzione, peraltro in formazione con temperature basse, ma in una posizione considerata meno rilevante dal punto di vista estetico.

Supporto superiore - conclusioni:

La soluzione con iniezioni dirette a canali caldi, nonostante fosse la soluzione migliore per quanto concerne le cadute di temperatura durante il riempimento (anche in relazione al fatto che non sarebbe presente una materozza fredda nella quale perdere ulteriore energia termica), è stata scartata per diversi motivi:

- costo elevato della realizzazione;

- presenza di testimoni, se pur piccoli, sulla superficie più estetica del pezzo;

- elevato numero di giunzioni, anche se di bassa gravità, in posizioni molto estetiche.

I motivi che hanno fatto scartare la soluzione con le sottomarine sono stati invece i seguenti, anche se questa soluzione garantiva bassi costi di produzione (senza lavorazioni aggiuntive):

- presenza di testimoni su superfici nascoste ma sfruttate durante il montaggio dei due supporti;

- elevato numero di giunzioni, anche se di media gravità, in posizioni molto estetiche;

- difficoltà realizzativa di un’iniezione sottomarina in una zona del supporto;

- orientamento delle fibre atto a procurare una deformazione dei pezzi non voluta.

OSS: nella scelta del tipo di iniezione sono state in realtà valutate le problematiche di entrambi i pezzi data la necessità di un bilanciamento complessivo dello stampo.

La tipologia di iniezione scelta è quindi quella ad una iniezione frontale diretta; la quale presenta a suo vantaggio:

- facilità di realizzazione e bassi costi dello stampo;

- orientamento delle fibre sostanzialmente uniforme e indicativo di una deformazione accettabile;

- possibilità di ridurre, rispetto ad altre soluzioni, i ritiri nelle zone a grossa massa, essendo quelle scelte come punti d’iniezione dei due pezzi;

- basso numero di giunzioni.

Anche se con i seguenti svantaggi, ritenuti però non rilevanti rispetto a quelli delle altre soluzioni:

- elevata caduta di temperatura durante il riempimento e conseguente formazione di linee di giunzione con qualità bassa, che però vengono ottenute in punti nascosti dopo il montaggio;

- necessario un lavoro di smaterozzatura per togliere le iniezioni;

- serve un tonnellaggio più elevato che in altre soluzioni.

La soluzione a due iniezioni dirette è stata scartata perché realizzava linee di giunzione di media gravità su superfici visibili anche dopo il montaggio oltre al fatto di comportare un doppio lavoro di smaterozzatura; anche la realizzazione della seconda iniezione sarebbe stata difficoltosa oltre ad un orientamento peggiore delle fibre.

Supporto inferiore – scelta dell’iniezione:

Come già anticipato nelle conclusioni precedenti, si è scelta una iniezione diretta anche per la parte inferiore; per i motivi già elencati.

Di seguito vengono brevemente illustrati alcuni risultati delle varie soluzioni; non vengono dettagliate tutte le simulazioni effettuate come nel caso della parte superiore, dato che le considerazioni sono analoghe per molti aspetti.

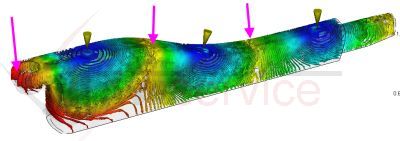

Come si vede in figura, anche nel caso di questo pezzo, si formano molte giunzioni in zone estetiche con la scelta di 3 punti di iniezione caldi.

Vedendo le immagini nella figura sotto si capisce come l’utilizzo delle sottomarine, siano esse 3 oppure 4, comporta un orientamento delle fibre non uniforme sulle due pareti laterali del pezzo. Ciò può dare luogo a deformazioni non desiderate e poco controllabili.

La figura seguente mostra come la giunzione (di media gravità), anche nel caso del supporto inferiore si formi in una zona molto estetica, utilizzando due iniezioni opposte e dirette.

Inoltre, anche l’orientamento delle fibre, se confrontato con l’orientamento ottenuto dalla soluzione mostrata di seguito (ad una iniezione diretta), descrive una situazione molto meno uniforme, come illustrato in figura.

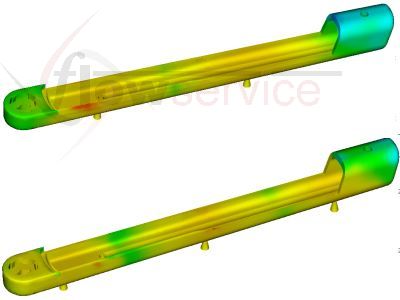

Osservando il tempo di riempimento nella soluzione adottata, si può vedere come non ci siano giunzioni. Inoltre l’ultima zona di riempimento è nascosta dopo il montaggio dei pezzi.

Anche l’orientamento delle fibre nella soluzione scelta risulta molto più omogeneo e con la direzione delle fibre favorevole ad una deformazione di non grave entità

Bilanciamento del riempimento e dimensionamento dei canali

Grazie alla simulazione è risultato possibile ottenere le dimensioni dei canali di alimentazione in modo da avere un riempimento delle cavità in modo bilanciato. Di seguito vengono brevemente elencate le diverse prove effettuate con i risultati di bilanciamento ottenuti.

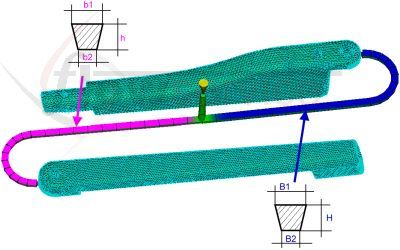

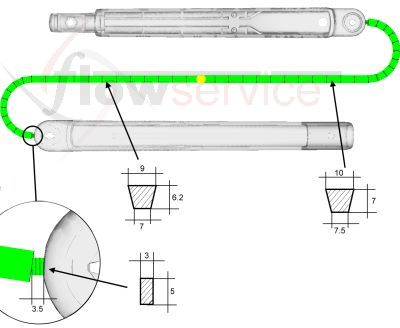

In figura possono essere visti i simboli utilizzati nel definire le dimensioni dei canali. La sezione dei canali scelta è quella trapezoidale, come indicato in figura.

Per il canale che alimenta il supporto superiore (indicato in colore rosa in figura) sono stati usati i seguenti simboli:

- h = altezza; b1 = base maggiore; b2 = base minore.

Per il canale che alimenta il supporto inferiore (indicato in colore blu in figura) invece:

- H = altezza; B1 = base maggiore; B2 = base minore.

Di seguito verranno elencate le simulazioni effettuate con le diverse dimensioni e verranno mostrati i relativi risultati in termini di tempo di riempimento, per confrontare il bilanciamento.

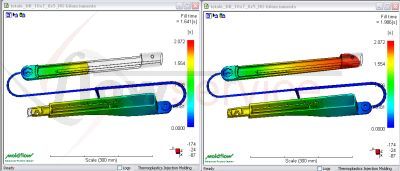

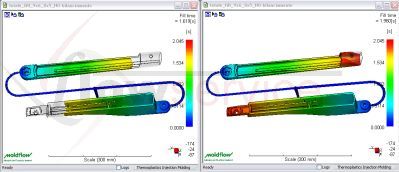

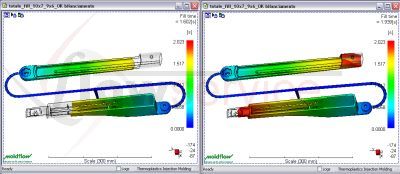

- Simulazione con dimensioni: h=7 mm; b1=10 mm; b2=7.5 mm - H=9 mm; B1=12 mm; B2=9 mm.

- Simulazione con dimensioni: h=5 mm; b1=8 mm; b2=6 mm - H=7 mm; B1=10 mm; B2=7.5 mm.

- Simulazione con dimensioni: h=5 mm; b1=8 mm; b2=6 mm - H=6 mm; B1=9 mm; B2=7 mm.

- Simulazione con dimensioni: h=6 mm; b1=9 mm; b2=7 mm - H=7 mm; B1=10 mm; B2=7.5 mm.

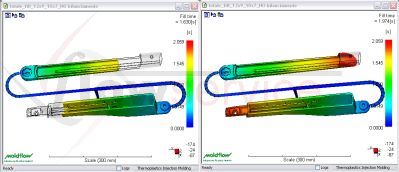

Come si può vedere dalle figure riportate, le dimensioni usate nei risultati mostrati nelle figure portano ad un riempimento non perfettamente bilanciato in tutti casi tranne che per l’ultimo.

Con questi risultati si è potuto appurare che le dimensioni più corrette per un buon bilanciamento sono quelle rappresentate dall’ultima prova, dove si vede soltanto un leggero vantaggio nella parte inferiore, che quindi si riempie poco prima del supporto superiore.

Per poter definire delle misure ancora più precise per i canali si sono fatte delle simulazioni più complete; giocando attorno ai valori dimensionali ricavati in questa fase.

Bilanciamento del riempimento, dimensione delle iniezioni

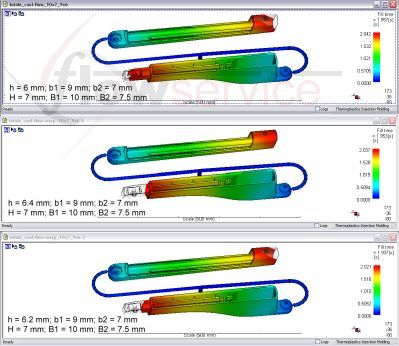

Perfezionamento delle dimensioni dei canali di alimentazione:

I simboli utilizzati per descrivere i canali di alimentazione sono quelli indicati in precedenza.

Quello che si può vedere con la soluzione scelta in precedenza (prima immagine della figura sopra) il supporto inferiore si riempie per primo, anche se di poco. Giocando poi sullo spessore del canale più piccolo siamo riusciti ad avere un bilanciamento risulta pressoché perfetto (con i parametri utilizzati in simulazione); come mostrato nelle varie figure dell’immagine precedente.

Dimensionamento delle iniezioni:

Partiamo dal presupposto che si sono scelte due iniezioni uguali, anche se i pezzi hanno dimensioni e volumi differenti per il semplice motivo che il pezzo a volume inferiore (che avrebbe potuto avere un’iniezione minore) presenta una zona molto massiva proprio in corrispondenza dell’attacco e quindi si è ritenuto di realizzare una iniezione maggiorata, nello specifico uguale a quella usata nel supporto inferiore.

Nella prima simulazione effettuata si sono usate delle iniezioni con sezione di attacco sul pezzo di dimensioni 5 mm x 2 mm, mentre nella seconda si sono usate le dimensioni 5 mm x 3 mm.

In un primo momento si sono usate delle iniezioni a forma di ventaglio perché il riempimento ne risultava leggermente migliorato, ma valutando tutti i risultati si è ritenuto opportuno utilizzare delle iniezioni di pianta rettangolare (5 mm x 3.5 mm) perché, nonostante il riempimento fosse leggermente meno performante il resto dei risultati ne risulta migliorato.

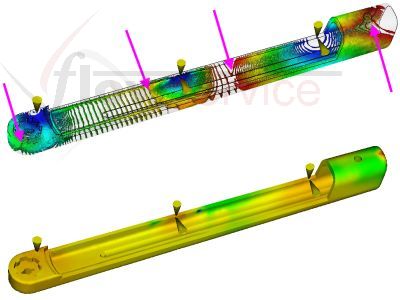

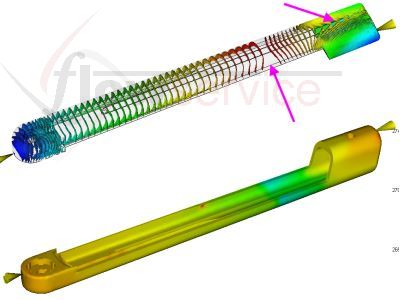

Per valutare tale iniezione ci sono due risultati importanti da valutare. Per prima cosa bisogna verificare che la dimensione della stessa sia sufficiente in modo tale da non raggiungere una condizione di velocità da indurre il materiale a degradare durante il riempimento. In figura si vede come nell’immagine superiore (iniezione 5 x 2) vengano raggiunti e superati i valori di shear rate (indicati dalle zone rosse); ciò è dovuto alle dimensioni troppo ridotte dell’iniezione. Nell’immagine in basso invece si vede come durante il riempimento il materiale non raggiunga tali valori, siamo infatti nei limiti consigliati per il materiale scelto.

Un secondo risultato importante da valutare per decidere quali dimensioni utilizzare è la temperatura del materiale, durante la fase di impaccamento, nella zona dell’iniezione. Infatti se l’iniezione è troppo piccola “congela” velocemente e non permette un buon impaccamento dei pezzi, soprattutto per zone molto massive.

Nell’immagine si vede come allo stesso istante di tempo, dopo circa 16 secondi totali, l’iniezione del supporto superiore nel caso indicato nella figura sopra (con dimensioni minori) risulta già congelata e staccata dal pezzo. Ne consegue un impaccamento non sufficiente per contrastare i risucchi superficiali dettati dalla solidificazione della parte massiva adiacente.

Quello che viene mostrato in figura, in colore verde, è tutto il materiale ancora al di sotto della temperatura di transizione e quindi ancora fluido; mentre dove il colore non c’è il materiale è già sopra tale temperatura e può essere considerato “congelato”.

Valutazione del circuito di condizionamento (layout e temperature)

Il layout del condizionamento utilizzato è quello proposto in fase di progettazione.

Le temperature utilizzate sono le seguenti:

- 90 °C per tutti i circuiti tranne i due circuiti di raffreddamento centrali (quelli che passano nelle mezzerie dei pezzi) in parte mobile;

- 80 °C per i due circuiti centrali in parte mobile.

Queste temperature sono il risultato di una ottimizzazione del condizionamento effettuata in simulazione, tenendo comunque presenti le temperature consigliate dal produttore del materiale.

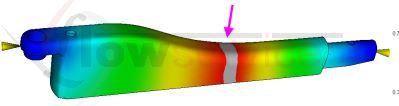

Quello che si può vedere valutando la figura, la quale mostra la temperatura superficiale dei pezzi prima dell’estrazione, è che globalmente abbiamo una temperatura abbastanza uniforme tranne nella parte centrale del supporto inferiore.

Si consiglia pertanto di migliorare il condizionamento cercando di raffreddare anche tale zona, magari con delle fontane oppure dei pozzetti localizzati.

Ciclo completo e definizione parametri di processo

Definizione del profilo di postpressione:

Per quanto riguarda la postpressione si è utilizzata una pressione pari ad 80 MPa (800 bar), presa da una forchetta di valori consigliati nel caso di nylon caricati.

OSS: il valore scelto è quello inferiore e sarebbe pertanto consigliato non usare valori più bassi di questo, ma piuttosto maggiori.

Per definire invece il tempo di mantenimento si utilizza sempre il risultato “temperature” cercando l’istante in cui le iniezioni si “congelano” (al di sotto della temperatura di transizione).

Il profilo di pressione consigliato parte come già detto da 800 bar per un tempo di circa 16 secondi per poi scendere a 500-600 bar per altri 7-9 secondi.

Questo è dovuto al fatto che dopo circa 16 secondi le parti terminali dei pezzi iniziano a solidificare e serve quindi meno pressione di mantenimento. Inoltre dopo circa 25 secondi le iniezioni sono già solidificate e non ha senso continuare con la fase di impaccamento.

Definizione del tempo ciclo:

Il tempo ciclo complessivo è influenzato notevolmente dalla solidificazione dei pezzi e dallo stato al quale si intende estrarre gli stessi. Infatti non è necessario eseguire l’estrazione quando sono completamente solidi, basta infatti che nelle zone dove agiscono gli estrattori il materiale sia congelato, oltre al fatto di avere una buona percentuale complessiva di solidificazione.

Nelle simulazioni effettuate si sono provati diversi tempi ciclo fino ad arrivare ad un tempo pari a 75 secondi così suddivisi:

- tempo di riempimento = circa 2 secondi

- tempo di apertura-chiusura = supposto pari a 5 secondi

- tempo di postpressione = circa 23 secondi

- tempo di raffreddamento senza flusso = circa 45 secondi

La situazione che si ottiene al termine dei 75 secondi impostati è rappresentata di seguito, in termini di parti del pezzo ancora fluide e non perfettamente solidificate.

La temperatura di estrazione consigliata per il materiale usato in simulazione è di 170 °C.

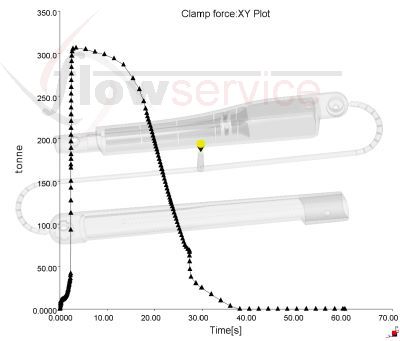

Valutazione del tonnellaggio necessario:

Per poter realizzare il profilo di pressione consigliato è necessario un certo tonnellaggio della pressa definito dal grafico seguente.

La simulazione indica che sono necessarie poco più di 300 tonnellate per realizzare il processo così come consigliato. Nello specifico vengono richieste nella fase iniziale della postpressione.

Riepilogo generale delle specifiche e dei parametri consigliati:

I dati presentati di seguito devono essere intesi come valori approssimati ed in ogni caso strettamente legati l’uno all’altro; ciò significa che variando uno di essi si potrebbero avere variazioni anche notevoli sugli altri e soprattutto sui risultati presentati in precedenza.

Anche il bilanciamento del riempimento è stato ricavato utilizzando i seguenti valori, sia geometrici che di processo.

- Materiale: Radilon S RV 300 100 NAT - Radici Novacips.

- Geometria: come da figura:

- Tempo ciclo: 75 sec. PS: questo tempo ciclo è legato alle dimensioni delle zone massive sui pezzi, soprattutto sul supporto superiore.

- Tempo totale iniezione: circa 2,3 secondi (inteso come tempo tra l’entrata nella carota e il riempimento totale del pezzo).

- Temperatura del fuso: 275 °C (temperatura all’imbocco della carota).

- Temperatura stampo: 105 °C (utilizzata in simulazione come temperatura media dello stampo).

- Temperatura raffreddamenti: 90 °C per tutti i circuiti tranne i due circuiti di raffreddamento centrali (quelli che passano nelle mezzerie dei pezzi) in parte mobile; 80 °C per i due circuiti centrali in parte mobile.

- Profilo di impaccamento: 800 bar per un tempo di circa 16 secondi per poi scendere a 500-600 bar per altri 7-9 secondi. PS: valori specifici e non in pressa.

- Passaggio da controllo in velocità a controllo in pressione: 99% in volume del pezzo.