COPYRIGHT© 2010 FlowService srl

P.IVA:02557960982

Contattaci

- Tubetto Doccia (Difetti Estetici) -

- Tubetto Doccia (Difetti Estetici) -

Il manufatto preso in esame fa parte di un kit per il saliscendi di una doccia.

L’oggetto in questione era già in produzione da tempo nel momento in cui è iniziato questo lavoro. La problematica da cui si è partiti è stata la presenza di alcuni difetti superficiali, visibili soprattutto dopo la cromatura cui è sottoposto il pezzo.

Inizialmente si è analizzata l’influenza dei parametri pressa sulla realizzazione del manufatto, cercando, tramite continue modifiche di risolvere il difetto. Successivamente sono state sperimentate modifiche sulla geometria del pezzo valutando gli effetti ottenuti tramite l’uso della simulazione di processo.

Utilizzando dei parametri di processo adeguati sono stati stampati ed analizzati numerosi pezzi, nei quali si sono riscontrati:

- Presenza di intrappolamenti d’aria e bruciature:

Questo difetto si manifesta con segno a forma di “Y”. Tale forma viene dettata dai fronti di flusso che si incontrano nell’ultima zona di riempimento, dove l’aria per questo non riesce a sfogare dallo stampo. La simulazione mostra la posizione esatta di tale difetto!!!!

- Formazione di bave:

Grazie alla simulazione è possibile prevedere anche questi problemi!!!!!

- Evidenti linee di giunzione:

Lo strumento di simulazione numerica garantisce la previsione delle giunzioni e del loro stato!!!!

- Sbilanciamento dello stampo:

Lo stampo è realizzato per ottenere due manufatti ogni ciclo; grazie all’osservazione di alcune stampate incomplete è stato possibile notare uno sbilanciamento del riempimento. Con la simulazione si vede benissimo questo sbilanciamento!!!!!

- Errato dimensionamento del sistema di alimentazione:

In figura si può notare come siano presenti salti non desiderati nel percorso della vena fluida durante il riempimento. Si può inoltre notare anche un risucchio dovuto alla forte variazione di dimensioni tra carota e canale adiacente. In simulazione è possibile dimensionare in modo corretto il sistema di alimentazione per prevenire queste anomalie!!!!

- Segno visibile nel punto di iniezione:

Con la simulazione siamo in grado di verificare l'adeguatezza delle dimensioni dei gates per evitare di farli troppo grandi se non è necessario!!!!

Dopo numerosi test si è arrivati alla conclusione che tramite le sole variazioni dei parametri in pressa non è possibile ridurre il difetto preso in esame. Risulta perciò indispensabile l’uso della simulazione.

Nelle immagini proposte dei risultati di simulazione ci si è concentrati nella risoluzione del problema che portava allo scarto dei pezzi. Pertanto tutti i risultati non direttamente legati a tale situazione non sono stati riportati in questa breve descrizione dello studio.

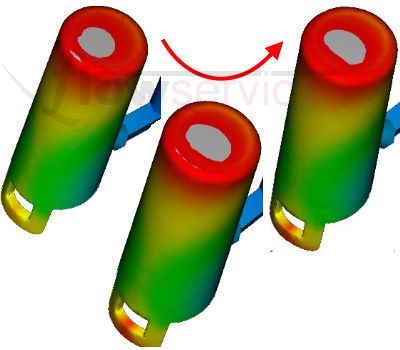

Inizialmente si è voluta valutare la correttezza dell’analisi tramite software; sono stati impostati i valori utilizzati in pressa precedentemente e si sono fatti confronti tra i risultati ottenuti dal programma e i pezzi reali. Il primo confronto è stato fatto tra le stampate incomplete ed il risultato di riempimento ottenuto dalla simulazione, ecco le immagini di confronto:

Successivamente è stata analizzata la posizione delle linee di giunzione:

Va sottolineato come le linee di giunzione indicate nella simulazione risentano nella loro conformazione della mesh; ne risulta che vengono indicate linee seghettate. L’indicazione rilevante della simulazione non è tanto la reale forma quanto la posizione, che risulta in questo caso correttamente definita.

Ed infine si sono osservati gli inglobamenti d’aria:

Non tutti gli intrappolamenti d’aria segnalati dalla simulazione sono attendibili; quelli rappresentati sul raggio sono dovuti alla definizione della mesh.

Proseguendo, si sono effettuate diverse analisi con geometrie del manufatto modificate; il tentativo è stato quello di nascondere il più possibile il difetto in questione. Le idee sviluppate in simulazione sono state di due tipi:

- Le prime simulazioni sono state fatte variando lo spessore sul lato opposto all’iniezione. Si è cercato in tal modo di spostare il difetto all’esterno. Tale spostamento non è però sufficiente in rapporto alle forti variazioni di spessore effettuate.

- La seconda variazione geometrica è l’introduzione di un’unghia interna per cercare di convogliare in essa l’aria e quindi il difetto. L’unghia è stata messa nell’esatta posizione di comparsa del difetto.

In simulazione quest’idea è sembrata subito buona, con un netto miglioramento della qualità del pezzo. Dopo aver valutato i risultati ottenuti si è deciso di utilizzare quest’ultima soluzione per risolvere, o quanto meno migliorare, il difetto.

I pezzi stampati con questa nuova geometria sono in effetti migliorati, anche se il difetto non è stato eliminato completamente; il segno ad “Y” ed il relativo solco risultano molto meno marcati e trascurabili rispetto alla cromatura che dovrà essere fatta sul manufatto. In definitiva si sono ottenuti pezzi qualitativamente ottimi e senza più scarti.

Dopo la cromatura il difetto superficiale risulta completamente nascosto; il leggero solco risulta visibile solamente ad un occhio esperto ed in certe condizioni di luce.

La simulazione è stata quindi un utile ausilio alla progettazione dello stampo, rendendo possibile il miglioramento della produzione senza inutili perdite di tempo.