COPYRIGHT© 2010 FlowService srl

P.IVA:02557960982

Contattaci

- Padella (Problemi di Riempimento) -

- Padella (Problemi di Riempimento) -

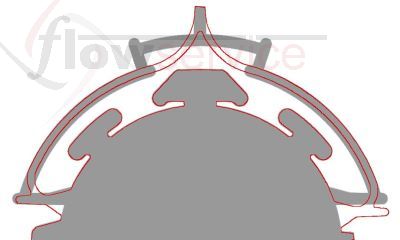

Il manufatto preso in esame è rappresentato nella seguente figura.

Introduzione alla simulazione

In questa parte della relazione verranno indicati i principali parametri utilizzati nello svolgimento della simulazione.

- Materiale stampo: Acciaio H13.

- Materiale Metallo: Al-EN-AC 47100 AlSi12Cu1(Fe).

- Coefficiente di scambio termico tra metallo e stampo = variabile in modo lineare da 2500 W/m^2/K a 350 °C fino a 7500 W/m^2/K a 700 °C.

- Temperatura media dello stampo = 250 °C.

- Temperatura del metallo sul biscotto = 650°C.

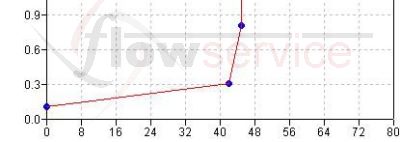

- Velocità di prima fase = profilo variabile da 0,1 m/sec a 0,8 m/sec secondo il grafico seguente, dove in ordinata si vedono i cm di corsa del pistone.

- Velocità di seconda fase = 2,5 m/sec

- Diametro Pistone = 100 mm

Valutazione dei risultati – scelta dimensione corretta per la camera

I problemi principali nella realizzazione di manufatti similari ad una padella sono essenzialmente due. Per prima cosa la presenza di porosità da gas che possono portare allo scarto del pezzo durante le fasi di lavorazione o teflonatura. Il secondo problema è legato alla formazione di sfogliature dovute a scarti termici; per evitare questo problema bisogna cercare di ottenere un riempimento uniforme e nel minor tempo possibile. Si consiglia di valutare l’ipotesi di realizzare dei preriempimenti prima di partire in seconda fase.

In questa prima parte della simulazione si è confrontato il diverso riempimento della cavità rispetto ad una variazione della dimensione del diametro della camera, e quindi del pistone. Nello specifico si sono provati dei pistoni con diametro 100 mm, 70 mm ed 80 mm.

Generalmente, sarebbe consigliabile lavorare con tassi di riempimento superiori al 50%; quindi, in questo senso, sarebbe consigliabile usare un pistone da 70 mm. Infatti con un pistone da 80 mm si raggiunge un 38% di tasso di riempimento che cala ulteriormente per il pistone da 100 mm. Questo è generalmente causa di inglobamenti di aria e quindi porosità da gas sul pezzo finale. Nel caso in esame, però, esistendo un sistema di sottovuoto, questo problema viene ad essere meno importante, infatti se viene sfruttato al meglio il sistema di aspirazione, è possibile ridurre notevolmente i problemi di inglobamento dell’aria anche durante la fase di riempimento della sola camera, consentendo di fatto bassi tassi di riempimento, pur consentendo velocità in prima fase più gestibili; dato che la formazione di onde durante l’innalzamento del pelo libero del metallo dentro la camera, non diventa un problema, come nel caso in cui non esistesse il sottovuoto.

Per quanto riguarda le temperature del metallo, invece, è possibile dire che tassi di riempimento bassi portano ad avere un maggiore calo della stessa, durante il riempimento della camera. Anche se, a seguito di diverse esperienze, tale calo può essere ritenuto trascurabile. Infatti, se aumenta di un 15-20% la superficie di scambio termico tra metallo ed aria, quella di scambio termico tra metallo e stampo cresce soltanto di un 3-4%. Questo è importante in quanto lo scambio di calore tra aria e metallo è trascurabile rispetto a quello tra stampo e alluminio. In definitiva l’aumento di perdite termiche passando, ad esempio, da un pistone da 100 mm ad uno da 80 mm sono trascurabili; soprattutto se si tengono in considerazione le perdite dovute al trasporto del metallo ed al caricamento dello stesso in camera. Un aspetto, invece, negativo di lavorare con tassi di riempimento bassi è che si incrementa l’assorbimento di idrogeno del metallo dall’aria.

A conclusione di queste considerazioni va detto che usare pistoni più grandi consente un riempimento dello stampo con pressioni e velocità minori. Nel caso delle padelle non è necessario avere pressioni troppo elevate per contrastare il ritiro dell’alluminio, infatti, nella maggioranza dei casi il fondo della padella è a spessore maggiore rispetto al collare esterno. Questo, legato al fatto che l’attacco viene realizzato su quest’ultimo, ci fa capire come la parte più massiva del manufatto resti separata dagli attacchi al momento della solidificazione del collare; risulta quindi inutile pensare di utilizzare pressioni elevate cercando di contrastare il ritiro del fondo padella.

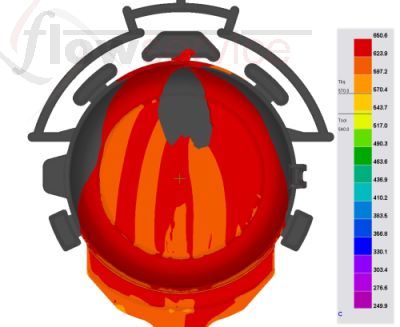

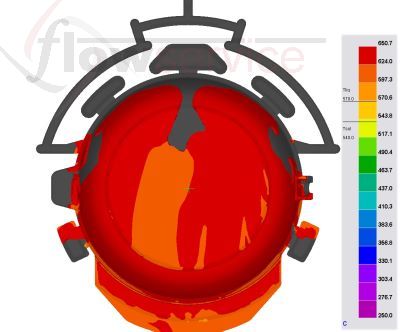

Con queste premesse sono state valutate diverse configurazioni di velocità in prima e seconda fase nei tre casi con pistoni diversi, citati in precedenza. Nella precedente immagine si vede il riempimento con il pistone da 70 mm; come si può notare, il fronte di flusso si chiude su sé stesso prima di oltrepassare il fondo della padella. Questo andamento non è sicuramente ottimale.

Nella figura che segue, invece, si può vedere un confronto con il riempimento della cavità ottenuto con un pistone da 80 mm; il problema messo in evidenza in precedenza resta, anche se in minor entità.

Nell’immagine successiva si può vedere il riempimento della cavità ottenuto con il pistone da 100 mm. Si vede come Il riempimento generale della padella risulta migliorato dal fatto che il metallo percorre tutto il fondo della padella, per poi andare a chiudersi sulla parete di fondo.

Va sottolineato che, nelle tre diverse soluzioni proposte non si sono utilizzate le stesse velocità di lavoro; infatti si sono diversificate le velocità in modo tale da ottenere uniformità di velocità all’attacco di colata. Questo ci porta a dire che il fenomeno evidenziato non è dovuto a impostazioni scorrette di velocità, quanto ad una diversa distribuzione delle pressioni che si creano nella cavità, le quali portano a differenziare le velocità di riempimento in modo non uniforme. Quindi la scelta del pistone influisce sul riempimento.

In conclusione si è visto come il pistone da 100 mm sia preferibile a quelli minori, tenendo in considerazione tutte le osservazioni proposte in precedenza. Preso atto di ciò, si prosegue lavorando soltanto sulla configurazione con diametro da 100 mm.

Valutazione dei risultati con pistone da 100 mm

La prima considerazione che deve essere fatta sul layout dello stampo riguarda il sistema di sottovuoto. Infatti il disegno dei canali di sfogo non è ottimale, a prescindere dalla posizione in cui si sono realizzati gli ingressi nei canali di sfogo.

Nell’immagine seguente si possono vedere le variazioni consigliate, indicate in rosso. Le sezioni di attacco devono essere pari a circa 30 mm x 2 mm = 60 millimetri quadri. I canali secondari invece sono consigliati in sezione trapezoidale da 9 mm di larghezza e 5 mm di altezza con una inclinazione dei lati di 10°; mentre il canale principale diretto verso la valvola del sottovuoto sempre in sezione trapezoidale con dimensioni 12 mm x 6 mm con 10° sui lati.

La posizione degli attacchi del sistema verrà valutata successivamente, in base ai risultati della simulazione.

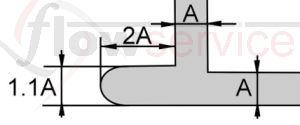

Queste modifiche sono consigliate per ottimizzare l’attuale sistema. Infatti sono stati eliminati gli “stop” in eccesso (punti di variazione della direzione del metallo). Questi, inoltre, devono essere realizzati secondo lo schema seguente.

E’ importante evitare che dello sporco arrivi fino alla valvola del sottovuoto per non rischiare che tutto il sistema perda efficienza. Nel caso in esame è importante iniziare l’aspirazione dell’aria fin dalle prime fasi del riempimento della camera.

Di seguito viene valutato il riempimento della padella nella configurazione geometrica originaria, confrontato con la geometria modificata secondo le specifiche che seguono:

- Aumento dello spessore di attacco per consentire velocità maggiori di riempimento e quindi tempi più bassi, senza influire sulla velocità agli attacchi di colata, che deve essere limitata. Aumentare la strozzatura presente fino a 3,5 mm, per una lunghezza di circa 280 mm ed una sezione complessiva pari a 980 millimetri quadri, contro gli attuali 715.

- Variazione del disegno del canale di colata, con modifica in pianta del disegno e l’aggiunta di due “shock absorber” laterali.

- Variazione del sistema di sottovuoto come indicato in precedenza. Va ribadito che tale modifica non è legata ai risultati della simulazione, ma soltanto ad una ottimizzazione dell’attuale layout. Si vedrà di seguito se le posizioni degli attacchi del sottovuoto sono corrette oppure no.

- Velocità di prima fase = profilo variabile da 0,1 m/sec a 1 m/sec secondo lo stesso profilo indicato in precedenza.

- Velocità di seconda fase tra 2,6 e 3,2 m/sec. Per un tempo di riempimento complessivo pari a 30-40 millisecondi.

Prima di proseguire va detto che è stato utilizzato un riempimento con preriempimento della cavità in prima fase. La seconda fase viene fatta partire quando il metallo raggiunge la prima zona del fondo padella, quindi quando già tutta la superficie dell’attacco risulta riempita. Questo per ridurre le possibili porosità da gas ma anche per uniformare il riempimento. Infatti, avendo già una parte consistente del pezzo riempita in prima fase, durante l’esecuzione della seconda, la distribuzione differenziata delle velocità sul fronte di flusso risulta molto meno evidente. Il problema che nasce è però quello di avere un tempo complessivo di riempimento più elevato e quindi una qualità complessiva minore. A questo proposito si sono usate velocità sostenute anche in prima fase, mantenendo un tempo di riempimento ottimale.

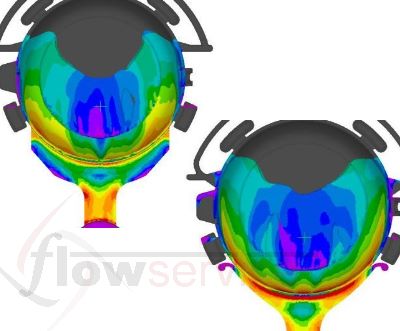

Nelle due figure seguenti viene confrontato un primo step temporale tra le due configurazioni geometriche. Pur non notando grandi differenze, si può intuire come nell'immagine di destra (geometria modificata) il riempimento della padella sia più uniforme, rendendo meno prevalente il riempimento laterale.

Nelle due figure che seguono viene eseguito lo stesso confronto ad uno step più avanzato. Quello che si vede è, in effetti, un miglior riempimento nella figura a destra.

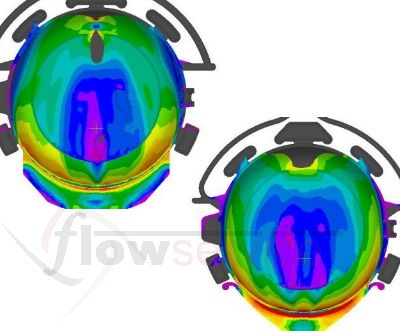

Nelle due rappresentazioni seguenti oltre a confrontare il riempimento delle cavità vengono valutate le distribuzioni delle velocità. Nel caso modificato l’andamento delle velocità nel canale di alimentazione è molto più corretto e ben distribuito; segno di un miglior riempimento generale. Infatti nella figura a sinistra si possono vedere zone con ristagno del metallo (colore viola) ai lati del canale di alimentazione.

A conclusione del confronto proposto vengono messe in evidenza, a due step vicini alla fine del riempimento, le due soluzioni. Come si può vedere dalle figure che seguono, il fronte di flusso del metallo, nel primo caso, si chiude su sé stesso lasciando dell’aria all’interno del fondo della padella. Situazione nettamente migliorata nella soluzione con le modifiche consigliate.

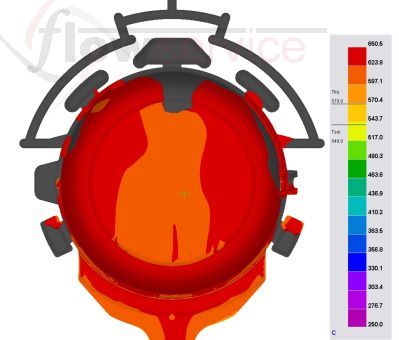

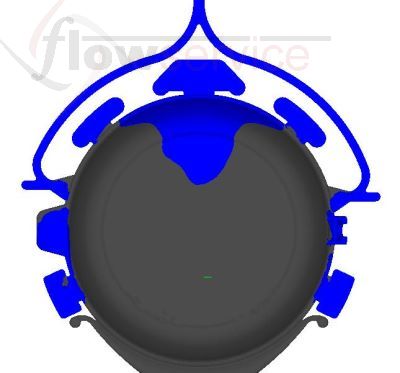

Resta ora da valutare la corretta posizione degli attacchi dello sfogo dell’aria tramite sottovuoto. Il sistema di evacuazione è, in effetti, da rivedere alla luce dei risultati della simulazione con le modifiche effettuate. Comunque, in base all’ultima simulazione, è presumibile realizzare una evacuazione doppia solo sulla sommità della padella. Questo permette l’eliminazione dei canali di evacuazione laterali del vuoto, con una riduzione della lega colata e della superficie stampabile. La sezione di evacuazione consigliata è di 91 millimetri quadri. Questa considerazione può essere fatta valutando anche la figura che segue, la quale mostra in colore blu l’aria all’interno dello stampo.

Per concludere viene mostrato l’andamento del metallo nella camera di colata con le velocità consigliate. Si vede un buon riempimento della camera, anche se questo non sarebbe strettamente necessario avendo utilizzato un sistema di sottovuoto.